Dormire eco-friendly

Come cambia il settore dei letti, con materiali naturali e avanzati per strutture e imbottiture

Published 14 ottobre 2022 – © riproduzione riservata

Anche il settore del bedding è investito da una nuova consapevolezza nella scelta dei materiali. Driver principale è ancora una volta la sostenibilità, intesa come riduzione dell’impatto ambientale del prodotto nel suo complesso, con una visione ampia che parte dal singolo componente e coinvolge tutto il ciclo di vita del prodotto, dalla progettazione al fine vita.

È questo un fenomeno che riguarda tutto il comparto del legno-arredo, anche se nella fattispecie acquista una dimensione particolare: il letto, infatti, non è (o non è più) solo un pezzo d’arredamento, ma è oggi un luogo, un ambiente, uno spazio la cui funzione non si limita al riposo notturno ma si estende in altri momenti della giornata, in una prospettiva più ampia di intrattenimento e benessere. È interessante quindi considerare come anche i materiali si evolvano per rispondere a queste nuove esigenze.

Le sperimentazioni delle strutture

Il letto, pur con diverse configurazioni, si compone in sostanza di due elementi principali: la struttura e il materasso. Nella struttura trovano spazio le maggiori sperimentazioni estetiche, non tanto a livello di scheletro (solitamente costituito da materiali tradizionali quali legno e metallo), quanto nel rivestimento, caratterizzato da una presenza sempre più significativa di materiali tessili. Qui si rafforza l’utilizzo di fibre naturali come la lana, ma anche di tessuti riciclati (nylon, proveniente da riciclo chimico di reti da pesca e scarti dell’industria tessile; o poliestere, da bottiglie in PET). Innovazioni interessanti riguardano anche i tessuti misti, che garantiscono traspirabilità e benessere, tipici delle fibre naturali, e resistenza meccanica e all’abrasione, data dalle fibre sintetiche; e che tuttavia sono difficili da riciclare. Climatex, ad esempio, propone una costruzione particolare del tessuto che consente la separazione dei diversi filati grazie a un trattamento termico. Il truciolare riciclato di provenienza certificata, di cui in Italia esiste una filiera consolidata, può essere inoltre utilizzato per i cassoni. Le doghe, che hanno da tempo soppiantato le reti, sono realizzate nel materiale sostenibile per eccellenza, ovvero il legno (faggio o betulla le essenze più utilizzate), e sono sostituibili e riparabili, il che consente di prolungare la vita del prodotto.

Negli imbottiti, le maggiori sfide

Ma è nel mondo dei materiali per imbottiti che si presentano oggi le sfide maggiori. Gran parte dei materassi in commercio sono infatti realizzati in poliuretano espanso flessibile, un materiale bicomponente composto da polioli e isocianati, il cui processo produttivo ha storicamente delle criticità in termini ambientali. Si tratta di un materiale difficilmente riciclabile, quasi sempre combinato con altri nella formazione del prodotto finito. Anche qui, nel tempo, se ne è cercato di ridurre l’impatto, attraverso lo sviluppo di processi più avanzati o l’utilizzo di materie prime rinnovabili.

Materiali riciclati (pre-consumo), ad esempio, sono oggi disponibili presso la maggior parte dei produttori e possono essere impiegati in componenti interne che richiedono minori prestazioni e maggiore rigidità. Polioli di origine riciclata o bio-based sono utilizzati comunemente, senza compromettere le proprietà finali del poliuretano – quelle che lo rendono un materiale pressoché imbattibile in termini di comfort e durabilità. Ne sono esempi i polioli RENUVA™ di Dow, provenienti da materassi in schiuma riciclati post-consumo; o Natura di Pelma, un poliuretano che contiene materia prima rinnovabile. L’olio vegetale sostituisce ingenti quantità di materia prima (fino al 50%). Natura è inoltre prodotto utilizzando la tecnologia Variable Pressure Foaming (VPF), una tecnologia che permette di evitare agenti espandenti dannosi per l’ambiente, come CFC/HCFC, cloruro di metilene e CO2, ottenendo un vero e proprio materiale espanso utilizzando solo acqua.

Una tecnologia ancora più avanzata è quella sviluppata da Covestro per la produzione di un poliolo innovativo composto fino al 20% da anidride carbonica, recuperata dai gas di scarico industriali. Questo processo, denominato Triturn®, permette di sostituire fino al 20% del petrolio greggio utilizzato nella produzione di schiume poliuretaniche, con una riduzione complessiva del 18% delle emissioni rispetto a un poliolo di origine petrolchimica.

Altre aziende puntano sulla riduzione della materia prima, e quindi anche del peso, con ricadute positive anche sull’impatto del trasporto.

La riscoperta della lana e la piuma riciclata, ma anche la fibra di legno

Alternative naturali al poliuretano sono il lattice, che però ha una durata inferiore, e la lana, un materiale che viene riscoperto anche per la sua completa circolarità. Oltre ad essere costituito da materia prima da fonte rinnovabile, infatti, il materasso in lana è anche potenzialmente eterno perché è rigenerabile attraverso processi artigianali di ricardatura, che lo riportano allo stato iniziale.

Tra i materiali naturali di riempimento riscoperti e riprogettati c’è anche la piuma: piumino e kapok riciclati, uniti tra loro con un processo proprietario, sono alla base di Flower Down, un materiale 100% naturale, riciclabile e biodegradabile, oltre che interamente made in Italy.

Progetti interessanti si stanno sviluppando anche attorno alla fibra di legno: che IKEA ha utilizzato nel suo Centro ricerche in Polonia assieme ad un legante bicomponente per creare un materiale nuovo, in grado di sostituire parzialmente l’imbottitura nell’iconica sedia POÄNG.

Ma le novità più interessanti riguardano la progettazione complessiva del materasso in ottica di circolarità e quindi non solo la scelta, ma anche le modalità di utilizzo dei materiali: l’olandese Auping, ad esempio, ha sviluppato Evolve, un programma circolare che prevede il ritiro e il riciclo di vecchi materassi, oltre alla progettazione di nuovi materassi riciclabili. I modelli Evolve contengono solo materiali che possono essere riutilizzati per produrre nuovi materassi e le componenti possono essere separate grazie a principi di design for disassembly.

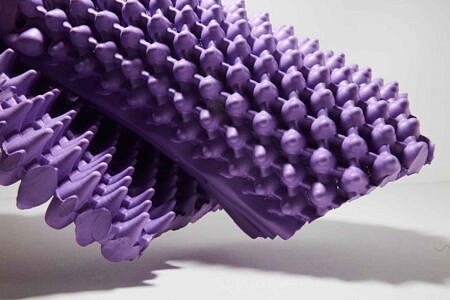

Infine, materiali per il benessere, con particolare riferimento alle testiere imbottite in theBreath® Soundfil®, un materiale tessile che consente di filtrare passivamente l’aria nella camera da letto, abbattendo gli agenti inquinanti e migliorando la qualità dell’abitare.

Executive Director di Materially, da oltre 25 anni lavora come specialista nel design dei materiali, collaborando con aziende italiane e internazionali in diversi settori, dall’automotive allo sport, dagli interni al packaging. Ha collaborato in maniera stabile con Domus Academy e Material ConneXion Italia, di cui è stata Direttrice dal 2012 al 2019. Ha tenuto corsi, lezioni e conferenze in diverse Università e Accademie ed è co-autrice del volume “Neomateriali nell’Economia Circolare”, Edizioni Ambiente, 2017, rieditato nel 2021.